2026 Författare: Erin Ralphs | [email protected]. Senast ändrad: 2025-01-22 21:21:43

Med utvecklingen av ICE-turbiner försöker tillverkarna att förbättra sin överensstämmelse med motorer och effektivitet. Den mest tekniskt avancerade serielösningen är en förändring av inloppets geometri. Därefter övervägs designen av turbiner med variabel geometri, driftprincipen och underhållsfunktioner.

Allmänna funktioner

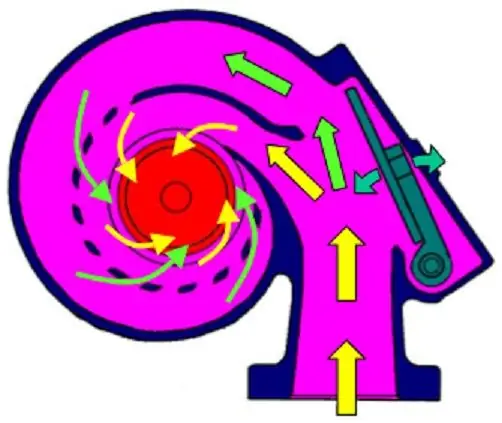

Turbinerna som övervägs skiljer sig från de vanliga i förmågan att anpassa sig till motorns driftläge genom att ändra A/R-förhållandet, som bestämmer genomströmningen. Detta är en geometrisk egenskap hos husen, representerad av förhållandet mellan kanalens tvärsnittsarea och avståndet mellan denna sektions tyngdpunkt och turbinens centrala axel.

Relevansen för turboladdare med variabel geometri beror på det faktum att för höga och låga hastigheter skiljer sig de optimala värdena för denna parameter avsevärt. Så, för ett litet värde på A/R, flödethar en hög hastighet, vilket gör att turbinen snurrar upp snabbt, men den maximala genomströmningen är låg. Stora värden av denna parameter bestämmer tvärtom en stor genomströmning och låg avgashastighet.

Följaktligen, med en för hög A/R, kommer turbinen inte att kunna skapa tryck vid låga varvtal, och om det är för lågt kommer det att strypa motorn i toppen (på grund av mottryck i avgasgrenrör, prestanda sjunker). På turboladdare med fast geometri väljs därför ett genomsnittligt A / R-värde som gör det möjligt att arbeta över hela hastighetsområdet, medan principen för drift av turbiner med variabel geometri är baserad på att bibehålla sitt optimala värde. Därför är sådana alternativ med en låg boost-tröskel och minimal fördröjning mycket effektiva vid höga hastigheter.

Förutom huvudnamnet (turbiner med variabel geometri (VGT, VTG)) är dessa varianter kända som modeller med variabelt munstycke (VNT), variabelt impeller (VVT), turbinmunstycke med variabel area (VATN).

The Variable Geometry Turbine utvecklades av Garrett. Utöver det är andra tillverkare engagerade i releasen av sådana delar, inklusive MHI och BorgWarner. Den primära tillverkaren av varianter av släpringar är Cummins Turbo Technologies.

Trots användningen av turbiner med variabel geometri, främst på dieselmotorer, är de mycket vanliga och blir allt populärare. Det antas att 2020 kommer sådana modeller att uppta mer än 63% av den globala turbinmarknaden. Utvidgningen av användningen av denna teknik och dess utveckling beror i första hand på skärpta miljöbestämmelser.

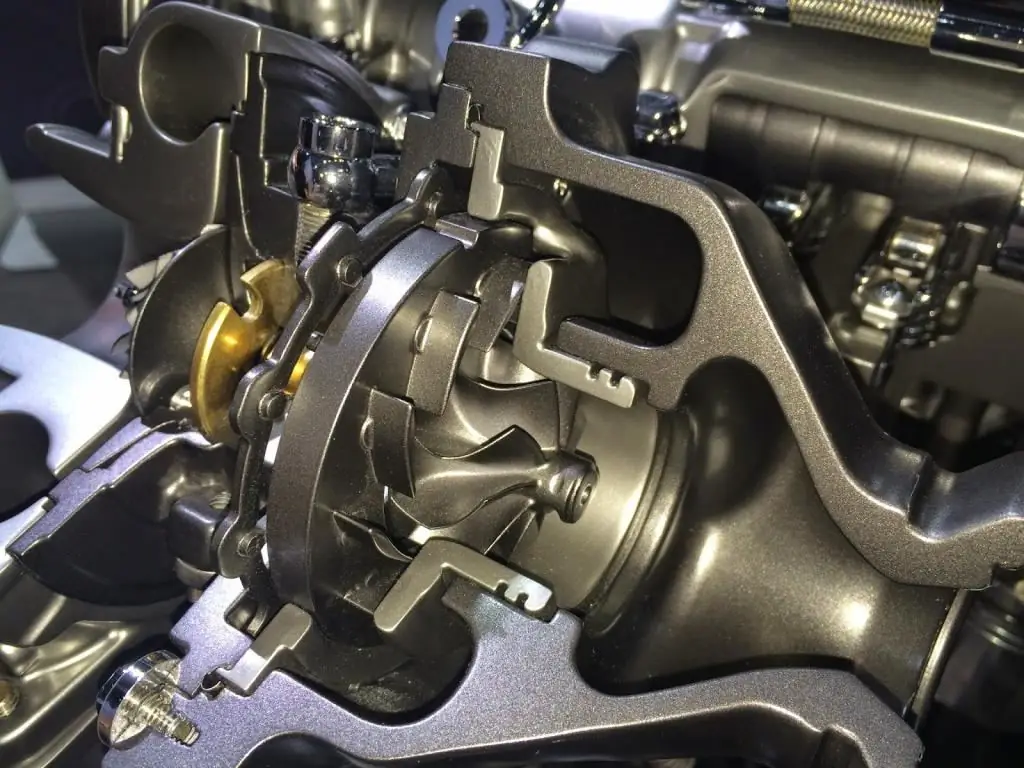

Design

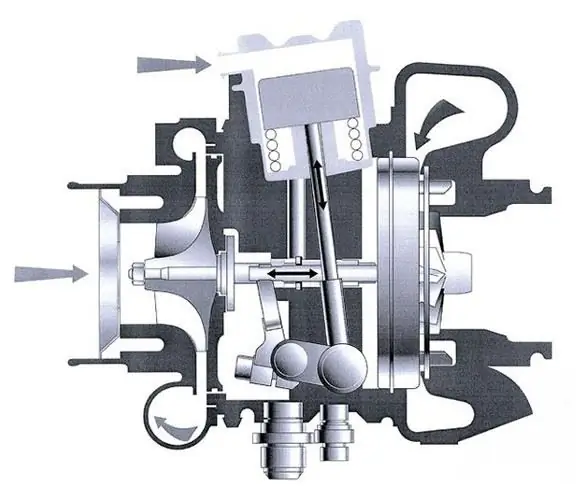

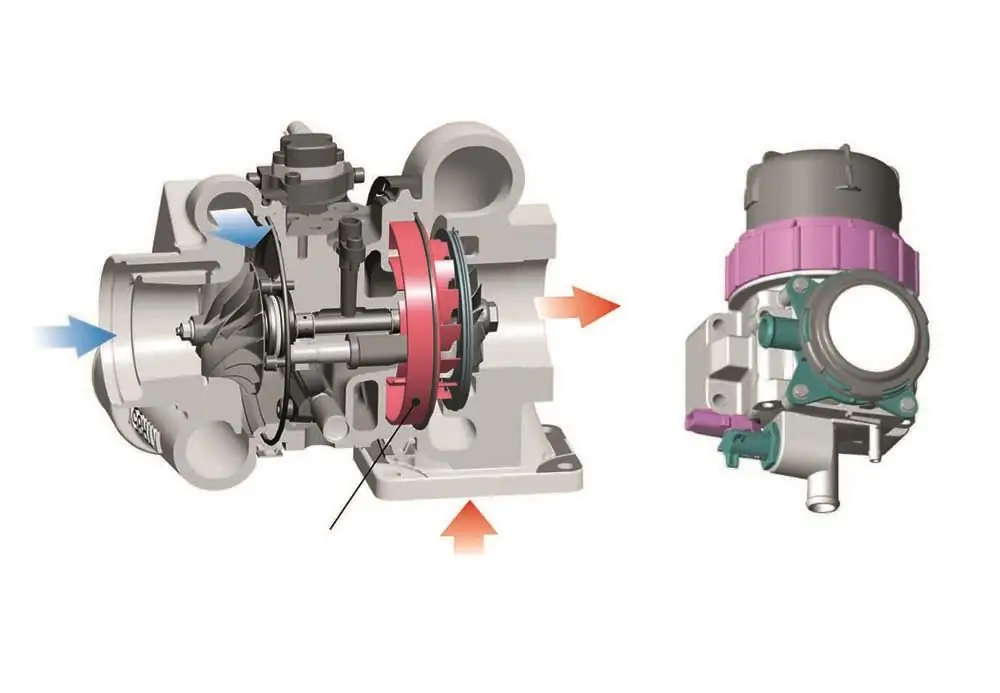

Turbinanordning med variabel geometri skiljer sig från konventionella modeller genom närvaron av en extra mekanism i inloppsdelen av turbinhuset. Det finns flera alternativ för dess design.

Den vanligaste typen är den glidande paddelringen. Denna anordning representeras av en ring med ett antal styvt fixerade blad placerade runt rotorn och som rör sig i förhållande till den fasta plattan. Glidmekanismen används för att minska/expandera passagen för flödet av gaser.

På grund av att paddelringen glider i axiell riktning är denna mekanism mycket kompakt, och det minsta antalet svaga punkter säkerställer styrka. Detta alternativ är lämpligt för stora motorer, så det används främst på lastbilar och bussar. Den kännetecknas av enkelhet, hög prestanda i botten, pålitlighet.

Det andra alternativet förutsätter också närvaron av en skovelring. Men i det här fallet är den styvt fixerad på en platt platta, och bladen är monterade på stift som säkerställer att de roterar i axiell riktning, på andra sidan av den. Således ändras turbinens geometri med hjälp av bladen. Det här alternativet har den bästa effektiviteten.

Men på grund av det stora antalet rörliga delar är denna design mindre tillförlitlig, särskilt vid höga temperaturer. Markantproblem orsakas av friktionen mellan metalldelar, som expanderar när de värms upp.

Ett annat alternativ är en rörlig vägg. Den liknar på många sätt släpringstekniken, men i det här fallet är de fasta bladen monterade på en statisk platta istället för en släpring.

Variable area turboladdare (VAT) har blad som roterar runt installationspunkten. Till skillnad från schemat med roterande blad, installeras de inte längs ringens omkrets, utan i en rad. Eftersom det här alternativet kräver ett komplext och dyrt mekaniskt system har förenklade versioner utvecklats.

En är Aisin Seiki Variable Flow Turbocharger (VFT). Turbinhuset är uppdelat i två kanaler av ett fast blad och är försett med ett spjäll som fördelar flödet mellan dem. Några fler fasta blad är installerade runt rotorn. De ger retention och flödessammanslagning.

Det andra alternativet, kallat Switchblade-schemat, är närmare moms, men istället för en rad med blad används ett enda blad, som också roterar runt installationspunkten. Det finns två typer av sådan konstruktion. En av dem involverar installation av bladet i den centrala delen av kroppen. I det andra fallet är den i mitten av kanalen och delar upp den i två fack, som en VFT-paddel.

För att styra en turbin med variabel geometri används drivenheter: elektriska, hydrauliska, pneumatiska. Turboladdaren styrs av styrenhetenmotor (ECU, ECU).

Det bör noteras att dessa turbiner inte kräver en bypass-ventil, eftersom det på grund av exakt styrning är möjligt att bromsa flödet av avgaser på ett icke-dekompressivt sätt och föra överskottet genom turbinen.

Driftsprincip

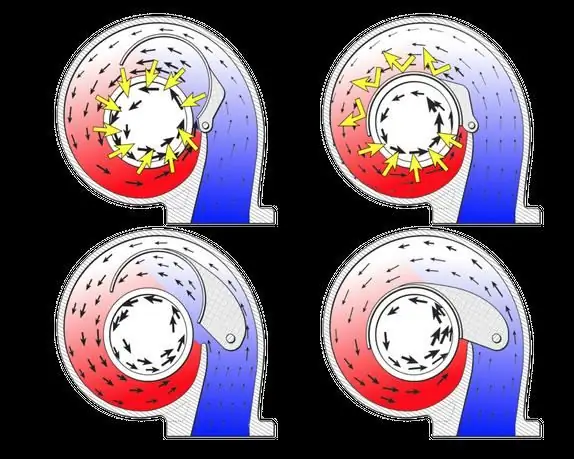

Turbiner med variabel geometri fungerar genom att bibehålla den optimala A/R- och virvelvinkeln genom att ändra inloppets tvärsnittsarea. Den är baserad på det faktum att avgasflödeshastigheten är omvänt relaterad till kanalbredden. Därför, på "bottnarna" för snabb marknadsföring, minskas tvärsnittet av inmatningsdelen. Med ökningen av hastigheten för att öka flödet, expanderar det gradvis.

Mekanism för att ändra geometri

Mekanismen för implementeringen av denna process bestäms av designen. I modeller med roterande blad uppnås detta genom att ändra deras position: för att säkerställa en smal sektion är bladen vinkelräta mot de radiella linjerna, och för att bredda kanalen går de till ett stegvis läge.

Slirringsturbiner med en rörlig vägg har en axiell rörelse av ringen, vilket också ändrar kanalsektionen.

Funktionsprincipen för VFT är baserad på flödesseparering. Dess acceleration vid låga hastigheter utförs genom att stänga kanalens yttre utrymme med en dämpare, vilket resulterar i att gaserna går till rotorn på kortast möjliga sätt. När belastningen ökar, spjälletstiger för att tillåta flöde genom båda fack för att utöka kapaciteten.

För VAT- och Switchblade-modeller ändras geometrin genom att vrida bladet: vid låga hastigheter stiger det, vilket minskar passagen för att påskynda flödet, och vid höga hastigheter ligger det intill turbinhjulet och expanderar genomströmning. Typ 2 Switchblade-turbiner har omvänd bladdrift.

Så, på "bottnarna" ligger den intill rotorn, vilket gör att flödet endast går längs husets yttervägg. När varvtalet ökar stiger bladet och öppnar en passage runt pumphjulet för att öka genomströmningen.

Drive

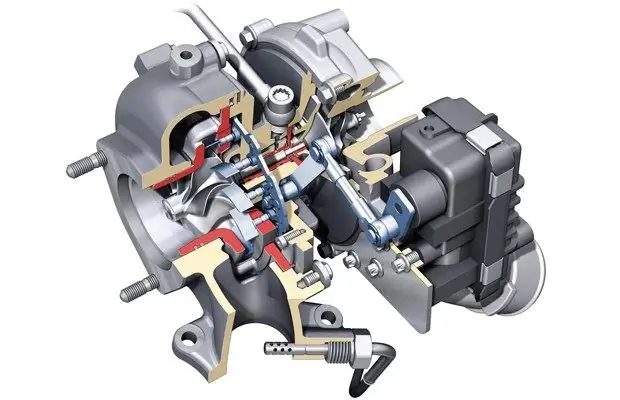

Bland dreven är de vanligaste pneumatiska alternativen, där mekanismen styrs av en kolv som rör luft inuti cylindern.

Skovlarnas position styrs av ett membranställdon som är anslutet med en stång till skovelkontrollringen, så att halsen hela tiden kan förändras. Ställdonet driver spindeln beroende på vakuumnivån och motverkar fjädern. Vakuummodulering styr en elektrisk ventil som levererar en linjär ström beroende på vakuumparametrarna. Vakuum kan genereras av bromsförstärkarens vakuumpump. Strömmen tillförs från batteriet och modulerar ECU:n.

Den största nackdelen med sådana enheter beror på att det är svårt att förutsäga gasens tillstånd efter kompression, särskilt när den värms upp. Därför mer perfektär hydrauliska och elektriska drivningar.

Hydrauliska ställdon fungerar på samma princip som pneumatiska ställdon, men istället för luft i cylindern används en vätska, som kan representeras av motorolja. Dessutom komprimeras det inte, så det här systemet ger bättre kontroll.

Magnetventilen använder oljetryck och en ECU-signal för att flytta ringen. Den hydrauliska kolven förflyttar kuggstången och kugghjulet, som roterar det kuggade kugghjulet, vilket resulterar i att bladen är svängbart anslutna. För att överföra ECU-bladets position rör sig en analog positionssensor längs kammen på dess drivning. När oljetrycket är lågt öppnas och stängs vingarna när oljetrycket ökar.

Elektrisk drivning är den mest exakta, eftersom spänningen kan ge mycket fin kontroll. Det kräver dock ytterligare kylning, som tillhandahålls av kylvätskerör (pneumatiska och hydrauliska versioner använder vätska för att avlägsna värme).

Väljarmekanismen tjänar till att driva geometriväxlaren.

Vissa modeller av turbiner använder en roterande elektrisk drivning med en direkt stegmotor. I detta fall styrs bladens position av en elektronisk återkopplingsventil genom kuggstångsmekanismen. För återkoppling från ECU:n används en kam med en magnetoresistiv sensor ansluten till växeln.

Om det är nödvändigt att vrida bladen, tillhandahåller ECUtillförsel av ström i ett visst område för att flytta dem till ett förutbestämt läge, varefter den, efter att ha fått en signal från sensorn, avaktiverar återkopplingsventilen.

Motorstyrenhet

Av ovanstående följer att principen för drift av turbiner med variabel geometri är baserad på optimal koordinering av en ytterligare mekanism i enlighet med motorns driftläge. Därför krävs dess exakta positionering och konstant övervakning. Därför styrs turbiner med variabel geometri av motorstyrenheter.

De använder strategier för att antingen maximera produktiviteten eller förbättra miljöprestanda. Det finns flera principer för hur BUD fungerar.

Den vanligaste av dessa är användningen av referensinformation baserad på empiriska data och motormodeller. I det här fallet väljer feedforward-styrenheten värden från en tabell och använder feedback för att minska fel. Det är en mångsidig teknik som möjliggör en mängd olika kontrollstrategier.

Dess största nackdel är begränsningarna under transienter (skarp acceleration, växlingar). För att eliminera det användes multiparameter-, PD- och PID-kontroller. De senare anses vara de mest lovande, men de är inte tillräckligt exakta i hela belastningsområdet. Detta löstes genom att använda oskarpa logiska beslutsalgoritmer med MAS.

Det finns två tekniker för att tillhandahålla referensinformation: den genomsnittliga motormodellen och artificiellneurala nätverk. Den senare innehåller två strategier. En av dem innebär att upprätthålla boost på en given nivå, den andra - att upprätthålla en negativ tryckskillnad. I det andra fallet uppnås den bästa miljöprestandan, men turbinen kör för högt.

Det är inte många tillverkare som utvecklar ECU:er för turboladdare med variabel geometri. De allra flesta av dem representeras av produkter från biltillverkare. Det finns dock några avancerade ECU:er från tredje part på marknaden som är designade för sådana turbos.

Allmänna bestämmelser

Turbinernas huvudsakliga egenskaper är luftmassflöde och flödeshastighet. Inloppsarea är en av de prestandabegränsande faktorerna. Varierande geometri alternativ låter dig ändra detta område. Så det effektiva området bestäms av höjden på passagen och vinkeln på bladen. Den första indikatorn är utbytbar i versioner med en glidring, den andra - i turbiner med roterande blad.

Turboladdare med variabel geometri ger ständigt den nödvändiga förstärkningen. Som ett resultat har motorer utrustade med dem inte den fördröjning som är förknippad med turbinens spin-up-tid, som med konventionella stora turboladdare, och choker inte vid höga hastigheter, som med små.

Slutligen bör det noteras att även om turboladdare med variabel geometri är konstruerade för att fungera utan en bypass-ventil, har de visat sig ge prestandaförbättringar i första hand vid låga änden och vid högt varvtal vid helt öppetblad klarar inte av ett stort massflöde. Därför, för att förhindra överdrivet mottryck, rekommenderas det fortfarande att använda en wastegate.

För- och nackdelar

Justering av turbinen till motorns driftläge ger en förbättring av alla indikatorer jämfört med fasta geometri alternativ:

- bättre lyhördhet och prestanda i hela varvtalsområdet;

- flatare vridmomentkurva i mellanregistret;

- förmåga att köra motorn med dellast på en mer effektiv mager luft/bränsleblandning;

- bättre termisk effektivitet;

- förhindrar överdriven förstärkning vid höga varvtal;

- bästa miljöprestanda;

- mindre bränsleförbrukning;

- förlängt turbindriftsområde.

Den största nackdelen med turboladdare med variabel geometri är deras avsevärt komplicerade design. På grund av närvaron av ytterligare rörliga element och drivenheter är de mindre tillförlitliga, och underhåll och reparation av turbiner av denna typ är svårare. Dessutom är modifieringar av bensinmotorer mycket dyra (cirka 3 gånger dyrare än konventionella). Slutligen är dessa turbiner svåra att kombinera med motorer som inte är designade för dem.

Det bör noteras att när det gäller toppprestanda är turbiner med variabel geometri ofta sämre än sina konventionella motsvarigheter. Detta beror på förluster i huset och runt stöden för de rörliga elementen. Dessutom sjunker den maximala prestandan kraftigt när man rör sig bort från den optimala positionen. Däremot den allmännaVerkningsgraden för turboladdare av denna design är högre än för varianter med fast geometri på grund av det större driftsområdet.

Applikation och ytterligare funktioner

Omfattningen av turbiner med variabel geometri bestäms av deras typ. Till exempel installeras motorer med roterande blad på motorerna i bilar och lätta nyttofordon, och modifieringar med en glidring används främst på lastbilar.

I allmänhet används turbiner med variabel geometri oftast på dieselmotorer. Detta beror på den låga temperaturen på deras avgaser.

På dieselmotorer för passagerare tjänar dessa turboladdare främst till att kompensera för förlusten av prestanda från avgasåtercirkulationssystemet.

På lastbilar kan turbinerna i sig förbättra miljöprestandan genom att kontrollera mängden avgaser som återcirkuleras till motorns intag. Således, med användning av turboladdare med variabel geometri, är det möjligt att öka trycket i avgasgrenröret till ett värde som är högre än i insugningsröret för att påskynda återcirkulationen. Även om för högt mottryck är skadligt för bränsleeffektiviteten, hjälper det till att minska kväveoxidutsläppen.

Dessutom kan mekanismen modifieras för att minska verkningsgraden för turbinen i ett givet läge. Detta används för att öka temperaturen på avgaserna för att tömma partikelfiltret genom att oxidera de fastnade kolpartiklarna genom uppvärmning.

Datafunktioner kräver hydraulisk eller elektrisk drivning.

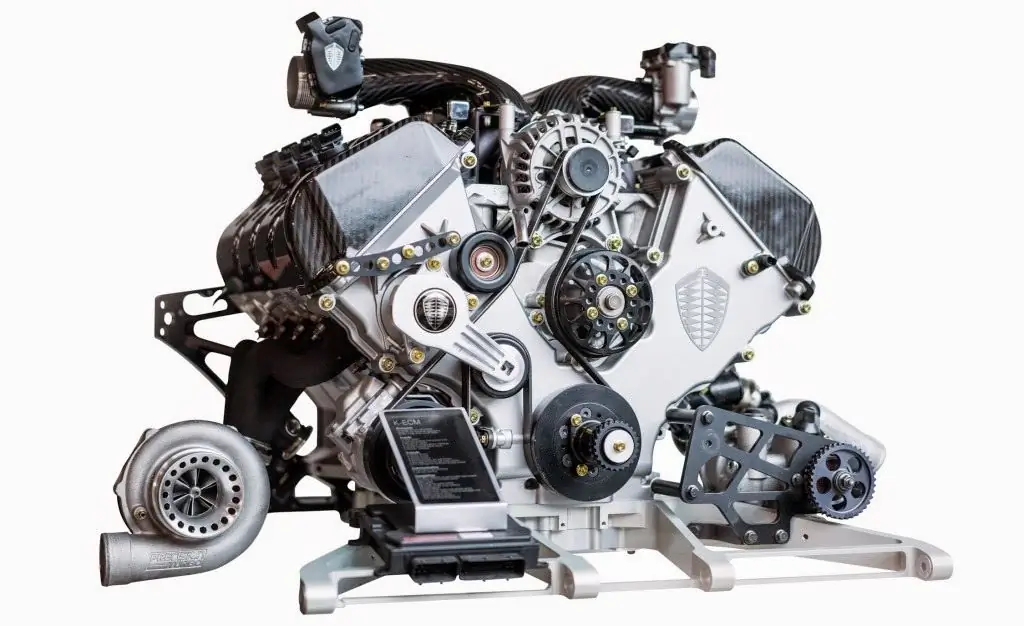

De noterade fördelarna med turbiner med variabel geometri jämfört med konventionella gör dem till det bästa alternativet för sportmotorer. De är dock extremt sällsynta på bensinmotorer. Endast ett fåtal sportbilar utrustade med dem är kända (för närvarande Porsche 718, 911 Turbo och Suzuki Swift Sport). Enligt en BorgWarner-chef beror detta på de mycket höga kostnaderna för att producera sådana turbiner, på grund av behovet av att använda specialiserade värmebeständiga material för att interagera med högtemperaturavgaserna från bensinmotorer (dieselavgaserna har en mycket lägre temperatur, så turbiner är billigare för dem).

De första VGT:erna som användes på bensinmotorer var gjorda av konventionella material, så komplexa kylsystem måste användas för att säkerställa en acceptabel livslängd. Så på Honda Legend från 1988 kombinerades en sådan turbin med en vattenkyld intercooler. Dessutom har denna typ av motor ett bredare avgasflödesområde, vilket kräver förmågan att hantera ett större massflödesområde.

Tillverkare uppnår de nivåer som krävs av prestanda, lyhördhet, effektivitet och miljövänlighet på det mest kostnadseffektiva sättet. Undantaget är enstaka fall då slutkostnaden inte är prioriterad. I det här sammanhanget handlar det till exempel om att uppnå rekordprestanda på Koenigsegg One: 1 eller att anpassa en Porsche 911 Turbo till en civiloperation.

I allmänhet är de allra flesta turboladdade bilar utrustade med konventionella turboladdare. För högpresterande sportmotorer används ofta twin-scroll- alternativ. Även om dessa turboladdare är sämre än VGT, erbjuder de samma fördelar jämfört med konventionella turbiner, bara i mindre utsträckning, och har ändå nästan samma enkla design som de senare. När det gäller trimning begränsas användningen av turboladdare med variabel geometri, förutom höga kostnader, av komplexiteten i deras inställning.

För bensinmotorer rankade en studie av H. Ishihara, K. Adachi och S. Kono turbinen med variabelt flöde (VFT) som den mest optimala VGT. Tack vare endast ett rörligt element sänks produktionskostnaderna och den termiska stabiliteten ökas. Dessutom arbetar en sådan turbin enligt en enkel ECU-algoritm, liknande fasta geometri alternativ utrustade med en bypassventil. Särskilt goda resultat har uppnåtts när en sådan turbin kombineras med en iVTEC. För forcerad induktionssystem observeras dock en ökning av avgastemperaturen med 50-100 °C, vilket påverkar miljöprestandan. Detta problem löstes genom att använda ett vattenkylt aluminiumgrenrör.

BorgWarners lösning för bensinmotorer var att kombinera twin scroll-teknik och design med variabel geometri till en twin scroll-turbin med variabel geometri som introducerades vid SEMA 2015. Hennessamma design som twin scroll-turbin, denna turboladdare har dubbla inlopp och dubbla monolitiska turbinhjul och kombineras med dubbla scroll-grenrör, sekvensering för att eliminera avgaspulser för tätare flöde.

Skillnaden är att det finns ett spjäll i inloppsdelen, som beroende på belastningen fördelar flödet mellan pumphjulen. Vid låga hastigheter går alla avgaserna till en liten del av rotorn, och den stora delen är blockerad, vilket ger ännu snabbare spin-up än en konventionell twin-scroll-turbin. När belastningen ökar flyttas spjället gradvis till mittläget och fördelar flödet jämnt vid höga hastigheter, som i en vanlig twin-scroll-design. Det vill säga, när det gäller mekanismen för att ändra geometrin, är en sådan turbin nära en VFT.

Den här tekniken, liksom tekniken med variabel geometri, ger alltså en förändring av A/R-förhållandet beroende på belastningen, och anpassar turbinen till motorns driftläge, vilket utökar driftsområdet. Samtidigt är den övervägda designen mycket enklare och billigare, eftersom endast ett rörligt element används här, som fungerar enligt en enkel algoritm, och värmebeständiga material krävs inte. Det senare beror på en minskning av temperaturen på grund av värmeförlust på väggarna i turbinens dubbla hölje. Det bör noteras att liknande lösningar har stött på tidigare (till exempel snabb spolventil), men av någon anledning har denna teknik inte blivit populär.

Underhåll ochreparation

Den huvudsakliga underhållsåtgärden för turbiner är rengöring. Behovet av det beror på deras interaktion med avgaser, representerade av förbränningsprodukterna av bränsle och oljor. Städning krävs dock sällan. Intensiv nedsmutsning indikerar ett fel som kan orsakas av för högt tryck, slitage av packningar eller bussningar på pumphjulen, såväl som kolvutrymmet, igensättning av ventilationen.

Turbiner med variabel geometri är mer känsliga för nedsmutsning än konventionella turbiner. Detta beror på det faktum att ackumuleringen av sot i ledskenan på geometriändringsanordningen leder till att den fastnar eller förlorar rörlighet. Som ett resultat avbryts turboladdarens funktion.

I enklaste fall utförs rengöring med en speciell vätska, men manuellt arbete krävs ofta. Turbinen måste först demonteras. När du tar bort geometriändringsmekanismen, var försiktig så att du inte skär av monteringsbultarna. Efterföljande borrning av deras fragment kan leda till skador på hålen. Därför är det lite svårt att rengöra turbinen med variabel geometri.

Dessutom måste man komma ihåg att vårdslös hantering av patronen kan skada eller deformera rotorbladen. Om den tas isär efter rengöring kommer den att behöva balanseras, men insidan av patronen rengörs vanligtvis inte.

Oljesot på hjulen indikerar slitage på kolvringarna eller ventilgruppen, samt rotortätningarna i patronen. Rengöring utanatt eliminera dessa motorfel eller reparera turbinen är opraktiskt.

Efter byte av patronen för turboladdare av den aktuella typen krävs geometrijustering. För detta används ihållande och grova justerskruvar. Det bör noteras att vissa modeller av den första generationen inte ursprungligen konfigurerades av tillverkarna, vilket resulterade i att deras prestanda på "botten" minskas med 15-25%. I synnerhet gäller detta för Garrett-turbiner. Instruktioner finns online om hur man justerar turbinen med variabel geometri.

CV

Turboladdare med variabel geometri representerar det högsta steget i utvecklingen av serieturbiner för förbränningsmotorer. En extra mekanism i inloppsdelen säkerställer att turbinen anpassas till motorns driftläge genom att justera konfigurationen. Detta förbättrar prestanda, ekonomi och miljövänlighet. Designen på VGT är dock komplex och bensinmodellerna är mycket dyra.

Rekommenderad:

Bandbroms: enhet, funktionsprincip, justering och reparation

Bromssystemet är utformat för att stoppa olika mekanismer eller fordon. Dess andra syfte är att förhindra rörelse när enheten eller maskinen står i vila. Det finns flera varianter av dessa enheter, bland vilka bandbromsen är en av de mest framgångsrika

Parktronic piper konstant: möjliga orsaker och reparation. Parkeringsradar: enhet, funktionsprincip

Hur parkerar man utan fel och undviker en nödsituation? Frågan uppstår ofta inte bara för nybörjare på vägbanan, utan också för erfarna bilister. Rädslan för att göra fel kommer i vägen, och tillverkare av olika användbara enheter hjälper till att bli av med den

Motorgasdistributionsmekanism: enhet, funktionsprincip, syfte, underhåll och reparation

Kamrem är en av de mest kritiska och komplexa komponenterna i en bil. Gasdistributionsmekanismen styr insugnings- och avgasventilerna på en förbränningsmotor. På insugningsslaget öppnar kamremmen insugningsventilen, vilket tillåter luft och bensin att komma in i förbränningskammaren. På avgasslaget öppnas avgasventilen och avgaserna avlägsnas. Låt oss ta en närmare titt på enheten, funktionsprincipen, typiska haverier och mycket mer

Bilavgassystem: enhet, funktionsprincip, reparation

Designen av bilen använder många system - kylning, olja, insprutning och så vidare. Men få människor uppmärksammar avgaserna. Men det är en lika viktig komponent i vilken bil som helst

Vindrutespolarpump: enhet, funktionsprincip, inspektion, reparation och byte

Lera på vägarna är typiskt inte bara på hösten och våren, utan även på vintern och sommaren. Bakom bilarna sträcker sig ett långt ogenomträngligt tåg längs motorvägen, som omedelbart täcker vindrutan på bilen bakom med en smutsfilm. Torkarna och spolarpumpen gör sitt jobb, och du kan gå för att köra om. Men ett plötsligt misslyckande mitt i manövern leder till att det två sekunder senare inte syns något genom vindrutan. Sakta ner eller fortsätta? Vad ska man göra i den här situationen?